Kazan beslemesinde soğuk su yerine sıcak kondens kullanıldığında buhar üretimi için daha az ısının gerekli olacağı açıktır. Kazana maksimum miktarda kondens geri dönüşü ile yakıt tüketimi teorik olarak % 10 ile % 30 arasında azalabilir.

Gerçekte sağlanabilecek yakıt tasarrufunun yüzdesi buhar sisteminin basıncına ve elde edilebilecek maksimum kondens sıcaklığına bağlıdır. Kondens, genellikle ekipman çıkışlarından ve buhar kapanları çıkışından atmosferik basınçta sistemden atılır. Kondens sisteminde basınç azaldıkça kondensin bir kısmı yeniden buharlaşır ve atmosferik basınçta suyun kaynama noktası olan 100°C'a kadar soğur. Yeniden buharlaşan kondens (yani flaş buhar) çoğunlukla atmosfere atılarak kaybolur. Kondens dönüş hatları genellikle oldukça uzun olduğundan, bu soğuma ve dolayısı ile buharlaşma kaçınılmazdır. Bu nedenle kazana geri dönen kondensin son sıcaklığı nadiren 85°C 'ın üzerinde olmaktadır.

Esas enerji kaybının kondensin bir miktarının yeniden buharlaşarak kaybolmasından kaynaklanması nedeniyle, kondensin kazan besleme tankına geri dönünceye kadar basınç altında tutulması ile tasarruf sağlanabilir. Bununla birlikte basınç altında geri kazanımı başarmak herzaman kolay değildir ve buhar kapanlarında oluşan karşı basınç, kapan kapasitesinin kabul edilemeyecek seviyelere düşmesine neden olur. Bu nedenle küçük fabrikalarda basınçlı geri kazanım sistemlerine nadiren rastlanır.

Prensipte, sıcak kondensten, düşük basınçlı flaş buhar elde ederek enerjinin bir kısmını geri kazanmak mümkündür. Bu kondensin bir flaş tankında toplanmasıyla sağlanabilir. Tank içine alınan kondensattan basınç düştükçe oluşan buhar, tankın üzerinde toplanır ve buradan düşük basınçlı buhar sistemini besler. Geride kalan sıcak kondens tankın dibinden kazana alınır. Çoğunlukla 2 bar basınç veya daha az düşük basınçlı buhar ihtiyacı, bir flaş buhar geri kazanım sisteminin kurulması ve çalıştırılması için ekonomik olmaktadır.

Kondensin bir diğer kullanım imkanı da , fabrika içinde herhangi bir proses hattının ön ısıtmasıdır. Böylece kondens sıcaklığı 100°C nin altına düşer. O zaman kondens geri dönüşündeki flaş buharın miktarı (ve ilgili bütün kayıplar) hemen hemen ihmal edilebilecek seviyededir. Gıda üretim fabrikaları gibi bazı sanayi tesislerinde, geri dönen kondensin ısısının bir ısı değiştirici vasıtasıyla, prosese giren soğuk suya aktarımı ile proses için gerekli sıcak su ihtiyacı karşılanabilir. Kondensin doğrudan sıcak su olarak kullanımı nadiren tavsiye edilir, çünkü genellikle ziyan edilemeyecek kadar kadar sıcak ve saftır.

En iyi kondens geri kazanım sistemlerinde bile , kazandan ayrılan buharın % 100 ünü geri kazanmak pek mümkün değildir. Bazı fabrikalarda suyu ısıtmak için su içine doğrudan taze buhar enjeksiyonu yapılır ve böylece bu buhar geri kazanım için kondens oluşturmaz.Kondensin yakıt veya proses sızıntıları ile kirletilmiş olma ihtimali olduğunda kazan besleme suyu sistemine geri dönüşüne müsaade edilmemelidir. Sonuç olarak, kondensin bir miktarı daima buharlaşma ve diğer nedenlerle kaybolacaktır. Kondens olarak geri kazanılan buharın oranı geri kazanım sisteminin verimliliğinin ölçüsüdür. % 85 den fazla verime ulaşmak pek olağan değildir.

FLAŞ BUHAR EŞANJÖRLERİNDEN ISI GERİ KAZANIMI:

Kondens tankının atmosferik basınçta çalışması nedeniyle kondens tankına dönen kondens suyu atmosferik basınçtaki doyma sıcaklığına yani azami 100°C ye kadar soğur. Bu esnada üzerindeki fazla ısıyı kondens suyunun bir bölümünü buharlaştırmak suretiyle buhar halinde çevreye atar. Bu olay kendini kondens tankı kapağından veya havalık borusundan buhar tütmesi şeklinde gösterir.

Sistemden dönen kondens miktarının üretilen buhar miktarına oranı %50 den yüksek olan sistemlerde kondens tankı sistem işletmeye alındıktan kısa bir süre sonra ısınarak tüm çalışma saatleri boyunca sürekli olarak kaynar ve çevreye buhar verir. Kondens tankının kaynaması ve tütmesi, sistemdeki kondenstoplardan bir veya birkaçının arızalı olup buhar kaçırması halinde daha da şiddetlenir.

Kondens tankının kaynaması ve dışarıya buhar vermesi sistemin verimsiz çalıştığını gösterir. Çünkü kaçan buhar, enerji ve yumuşak su kaybı, yani para kaybı demektir.

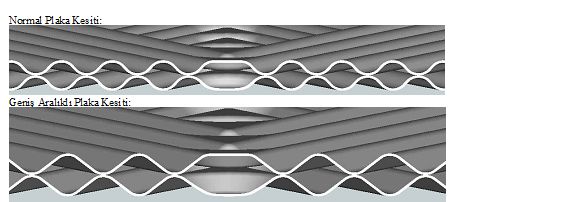

Flaş buhar eşanjörleri alçak basınçtaki flaş buharı kolayca geçirebilmeleri için çok düşük basınç kaybına sahip plakalı eşanjörler olarak dizayn edilmelidir. Plakalı eşanjör sistemin dizaynında bu koşulu sağlamanın iki yolu vardır. Plakalı eşanjörünün plaka sayısını çok arttırarak basınç kaybını düşermek ki bu çok maliyetli bir seçim olucaktır yada bu tip sistemler için MIT Plakalı Eşanjörlerininnin özellikle geliştirdiği geniş aralıklı plaka kullanılması gereklidir. Rahat akış sağlayan plaka özelliğine sahip eşanjörlerde aşağıdaki yatay kesitlerden görüldüğü gibi plaka imalat dizaynında normal plaka geçiş aralığına göre daha geniş geçiş kanalları dizaynı sayesinde akışkanların daha rahat bir şekilde eşanjörden geçişi sağlanmıştır. Bu özellik sayesinde düşük basınçtaki flaş buhar her hangi bir vakum ortamı hazırlanmasına gerek duyulmaksızın plakalı eşanjörden geçirilerek istenilen sıcaklığa kadar geri kazanım yapma imkanına olanak vericektir.

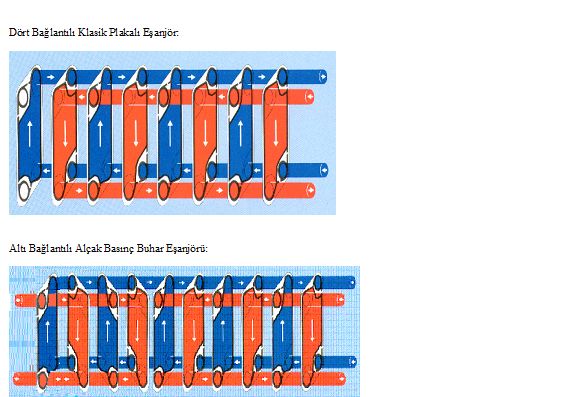

Flaş Buhar sistemlerinde alçak basınç buharı, eşanjörlerden geçirmenin ikinci bir yoluda eşanjöre çift taraflı besleme yaparak buharın daha kısa bir yoldan eşanjörden geçişi sağlamaktır. Aşağıda klasik tip eşanjörün ısı geçiş şeması ile çift taraf buhar beslemeli bir plakalı eşanjrörün geçiş şemasını görmekteyiz.

MIT Geniş Aralıklı Plakalı Eşanjörlerinin Isı Geri Kazanım Sistemlerinde Sağladığı Avantajlar

- Daha yakın sıcaklık aralığı

Artırılmış termodinamik verimle borulu eşanjörlere göre daha büyük performans katsayısı

- Daha küçük boyut ve servis/bakım alanı

MIT geniş aralıklı plakalı eşanjörleri borulu tip eşanjörlere göre daha büyük oranlarda ısı transfer alanı verir.Üniteler kendi boyutu içerisinde açılıp tekrar kapatılabilir.

- Esneklik

MIT geniş aralıklı plakalı eşanjörlerine plaka ilavesi veya eksiltmesiyle ısı transfer alanı kolaylıkla artırılıp-azaltılabilir.

- Düşük kirlenme oranı

Bu özelliğinden dolayı daha az temizlik ve bakım gerektirdiğinden üretim artışı sağlar. Temizlik işleri borulu eşanjörlere göre daha kolaydır.

- Titreşime direnç

MIT plakalı eşanjörleri titreşim doğuran 2 fazlı akışkanlara yüksek direnç gösterirler.

- Korozif olmayan malzeme

Paslanmaz çelik A.316 veya titanyum gibi korozif olmayan malzemeden üretilmektedir.